Guía de compra de máquinas de soldadura láser portátiles: lo que debe tener en cuenta antes de comprar.

Esquema de la guía:

– Fundamentos: cómo funciona una máquina de soldadura láser portátil y qué la diferencia de otros procesos.

– Aplicaciones y resultados: dónde brilla y dónde conviene ser prudente.

– Selección informada: potencia, modos de trabajo, ergonomía y seguridad.

– Presupuesto y costos: precio inicial, operación y mantenimiento.

– Checklist final y decisiones: prioridades según uso, “must-haves” y alternativas.

Introducción:

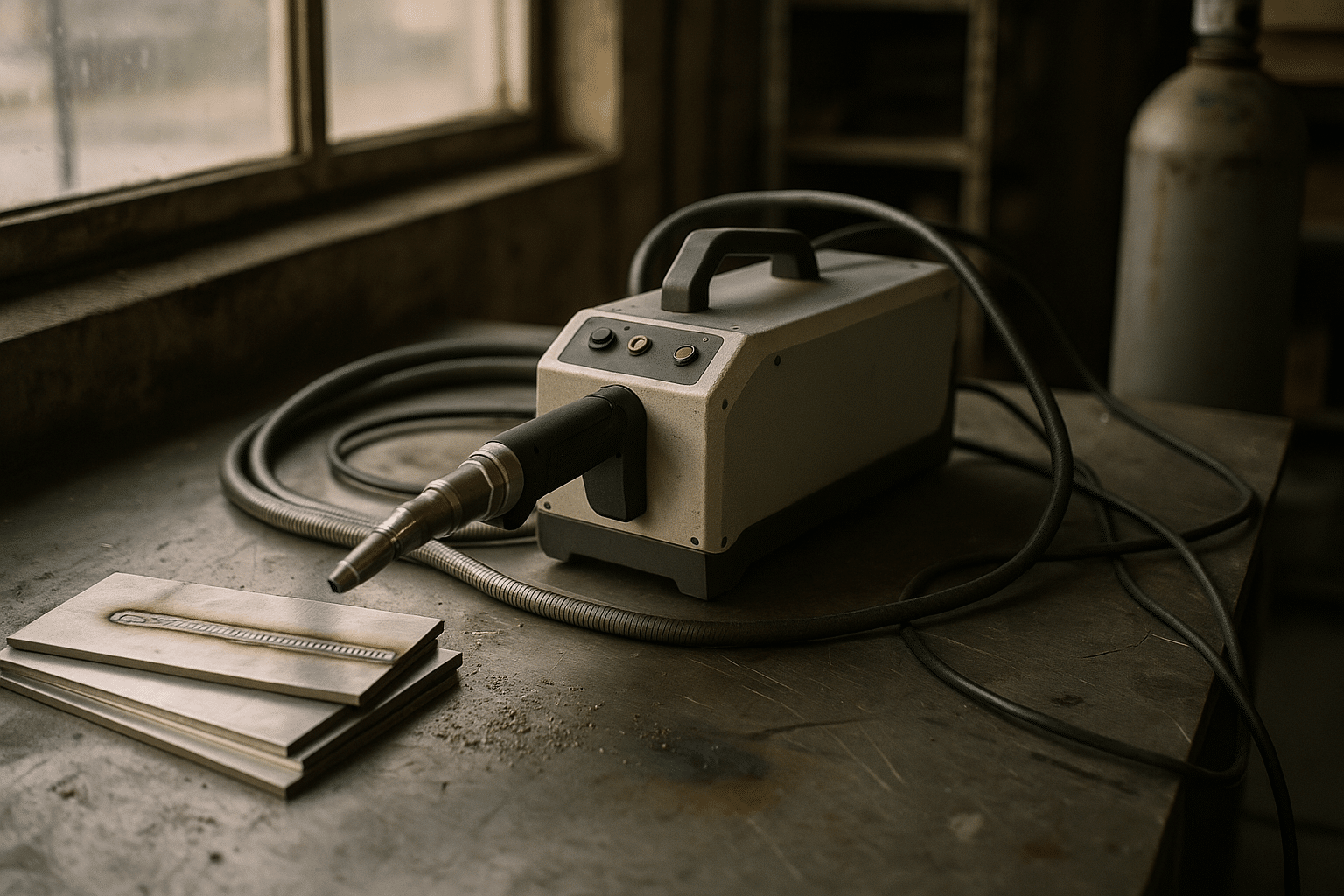

La máquina de soldadura láser ha pasado de ser un equipo de laboratorio a una herramienta de taller y obra. Su precisión, rapidez y baja deformación térmica la vuelven atractiva para fabricantes, mantenedores y creadores que buscan unir metales con control fino y resultados consistentes. Sin embargo, no todas las opciones se adaptan a las mismas necesidades: potencia, tipo de láser, calidad del haz, accesorios y servicio postventa influyen tanto como el precio. Esta guía te acompaña paso a paso para que puedas convertir criterios técnicos en decisiones prácticas de compra.

Fundamentos y funcionamiento: lo esencial antes de comparar

¿Qué es una máquina de soldadura láser portátil? En términos sencillos, es un sistema que emplea un haz de luz concentrado —habitualmente de un láser de fibra con longitud de onda cercana a 1070 nm— para fundir y unir metales con un aporte térmico reducido y un cordón estrecho. En formato portátil, el generador de láser y la refrigeración se alojan en una unidad compacta con pistola manual, fibra óptica y boquillas intercambiables. La energía se aplica en un punto preciso, lo que permite velocidades de avance altas y baja distorsión de piezas delgadas.

Comparada con la soldadura MIG/MAG o TIG, la soldadura láser concentra la energía de forma más intensa, disminuye la zona afectada por el calor y mejora el acabado del cordón. Esto se traduce en menos rectificado, menor consumo de material de aporte y, en muchos casos, menos sujeción. En espesores típicos de 0,5 a 3 mm —acero inoxidable, acero al carbono y aluminio— se pueden alcanzar velocidades de varios metros por minuto, con anchos de cordón usuales de 0,5 a 1,5 mm. Para espesores de 4 a 6 mm, se requiere mayor potencia y preparación del bisel, y puede combinarse con alambre de aporte para rellenar holguras.

Componentes clave y por qué importan:

– Fuente láser de fibra: su potencia nominal (1–3 kW en portátiles comunes) determina el espesor y la velocidad alcanzables.

– Calidad del haz (M² cercano a 1): influye en el diámetro de foco (típicamente 0,2–0,8 mm) y, por tanto, en la penetración y estética.

– Óptica y boquillas: facilitan modos de trabajo (soldadura por puntos, continua, oscilante) y protegen la lente.

– Refrigeración (enfriador integrado): sostiene ciclos de trabajo prolongados.

– Seguridad: es equipo de Clase 4; exige gafas adecuadas al rango de 1064–1080 nm, cortinas y enclavamientos.

Un apunte práctico: el láser no sustituye todas las uniones. En piezas con grandes holguras, alta suciedad o geometrías con difícil acceso, procesos tradicionales pueden seguir siendo preferibles. Entender estas bases te permitirá interpretar especificaciones de fichas técnicas con criterio y, sobre todo, relacionarlas con tus piezas reales.

Aplicaciones, ventajas y límites: dónde brilla y dónde conviene calibrar expectativas

Como se suele escuchar en el sector, Las máquinas de soldadura láser portátiles se han vuelto cada vez más populares entre profesionales, aficionados y pequeñas empresas que buscan soluci; esa adopción responde a mejoras tangibles en productividad y acabado. En manufactura ligera, cerramientos inoxidables, mobiliario metálico, rótulos, HVAC, carrocerías y reparación de utillaje, el láser permite cordones limpios con mínimo aporte. El pulido posterior suele ser menor, lo que libera tiempo y discos abrasivos. Además, la curva de aprendizaje para cordones rectos es relativamente ágil frente a TIG en manos no expertas.

Ventajas prácticas que suelen notarse a la primera:

– Baja deformación en chapas finas: menos alabeo y piezas más planas.

– Velocidades de soldadura elevadas: ciclos más cortos por pieza.

– Flexibilidad: modos de oscilación para “ensanchar” el cordón cuando hay holguras pequeñas.

– Menos salpicaduras y escoria, reduciendo retrabajos.

– Posibilidad de soldar sin aporte cuando el ajuste es preciso.

Ahora bien, el láser exige preparación: limpieza de óxidos, pinturas y aceites; alineación adecuada; y protección del baño con gas (argon o mezcla) para evitar porosidad. En aluminio y sus aleaciones, la conductividad térmica y la reflectividad requieren ajustes finos de potencia, velocidad y oscilación; en algunos casos, el uso de alambre mejora la humectación y el llenado. En acero galvanizado, la evaporación del zinc puede generar poros, por lo que conviene fresar o biselar para liberar vapores.

Un consejo operativo: documenta tus parámetros por material y espesor (potencia, frecuencia, amplitud de oscilación, caudal de gas). Esa “receta” reduce tiempos de puesta a punto y hace reproducible la calidad. Y recuerda que, aunque el equipo sea portátil, establecer una celda con cortinas certificadas y extracción de humos es una inversión en continuidad y cumplimiento normativo.

Selección informada: potencia, ergonomía, seguridad y servicio

Antes de pagar, detente en los detalles que separan una compra acertada de una frustración. Problemas comunes al seleccionar una máquina incluyen sobreestimar la potencia necesaria, subvalorar el enfriamiento, o pasar por alto la ergonomía de la pistola. Si trabajas espesores de 1–3 mm la mayor parte del tiempo, 1–1,5 kW suele ofrecer un margen razonable; para 3–6 mm, valora 2–3 kW con preparación de bordes. Un sistema con enfriador dimensionado sostiene ciclos largos sin caídas de rendimiento ni alarmas térmicas.

Factores técnicos a revisar con lupa:

– Modos del cabezal: oscilación configurable (anchura/frecuencia) amplía la ventana de proceso.

– Calidad del cable de fibra y radios de curvatura: evita daños por doblado en obra.

– Interfaz y presets: perfiles por material/es, bloqueo de parámetros y registro de datos.

– Gestión del gas: boquillas y difusores que estabilicen el baño y reduzcan porosidad.

– Seguridad integral: cerraduras, sensores de posición, llave de habilitación y compatibilidad con cortinas clase 4.

La ergonomía no es un lujo: una pistola bien balanceada y un gatillo con buen tacto reducen fatiga y movimientos erráticos. Solicita pruebas con guantes reales de tu operación. Evalúa también consumibles y mantenimiento: lentes protectoras, boquillas, toberas y filtros del enfriador. Que el proveedor documente recambios, calendarios de limpieza y calibraciones marca la diferencia a los seis meses.

Servicio y soporte técnico pesan tanto como los vatios. Pide claridad sobre tiempos de respuesta, asistencia remota, formación inicial y documentación en tu idioma. Una breve auditoría de tu taller —terrenos de trabajo, acceso eléctrico, extracción y protecciones— evita sorpresas de instalación. Y si vas a soldar aluminio con regularidad, confirma pruebas específicas con tus aleaciones y piezas; no aceptes solo muestras genéricas de catálogo.

Presupuesto realista: precio de entrada, operación y retorno

Rangos de precios que puedes esperar dependen de potencia, calidad del cabezal, refrigeración y paquete de seguridad. Como referencia general, equipos portátiles de 1 kW suelen ubicarse en un rango aproximado de 3.000–8.000 €; 1,5–2 kW entre 6.000–12.000 €; y 3 kW pueden ir de 10.000–20.000 € o más, según accesorios, certificaciones y soporte. Estos valores varían por país, impuestos y condiciones de importación.

Más allá del precio inicial, considera el costo total de propiedad (TCO):

– Energía: 1–3 kW de consumo láser más pérdidas del enfriador; calcula kWh por turno.

– Gas de protección: argón o mezclas, con caudales típicos de 10–20 L/min.

– Consumibles: lentes protectoras, boquillas y toberas; planifica un stock mínimo.

– Mantenimiento: limpieza del circuito de agua, filtros y revisiones anuales.

– Seguridad: cortinas certificadas, gafas OD adecuado a 1064–1080 nm, señalización y enclavamientos.

Ejemplo resumido: si ahorras 3 minutos de retrabajo por pieza en un lote de 500 unidades al mes, recuperas 25 horas de trabajo mensuales. Con costes laborales de 20 €/h, son 500 € de ahorro directo, sin contar menor consumo de abrasivos y entregas más rápidas. En 12 meses, esa diferencia puede financiar una parte sustancial del equipo.

También pesa la flexibilidad: la capacidad de alternar entre acero y aluminio, o de pasar de cordones rectos a cordones oscilados sin cambiar de antorcha, añade valor. Y un apunte financiero: contempla formación y certificaciones de seguridad como parte del proyecto; son inversiones que evitan paradas y no conformidades en auditorías.

Checklist final y conclusión: prioriza lo que importa en tu caso

Para cerrar con un mapa claro, usa esta Referencia de factores de costo y desempeño al comparar propuestas:

– Aplicación principal: metales, espesores, tolerancia a holguras, acabado requerido.

– Potencia efectiva y calidad del haz: relación con tus espesores típicos.

– Cabezal y modos: oscilación, presets y facilidad de ajuste.

– Refrigeración y duty cycle: estabilidad en turnos prolongados.

– Seguridad y entorno: cortinas, extracción, gafas, enclavamientos.

– Consumibles y mantenimiento: disponibilidad local y coste unitario.

– Soporte y formación: tiempos de respuesta, manuales y capacitación.

– Total de inversión: equipo, instalación, EPI, y preparación del área.

Si eres taller pequeño que trabaja mayormente inox de 1–2 mm, prioriza ergonomía, presets confiables y un paquete de seguridad listo para usar. Para integradores y fabricantes con series medianas, cobra relevancia la oscilación configurable, registros de parámetros y un enfriador robusto. Y si tu foco es reparación en campo, evalúa peso de la unidad, protección del cable de fibra y requisitos eléctricos.

Una decisión inteligente combina pruebas con tus piezas, proyecciones de retorno y un plan de seguridad. Pide una demo con tus geometrías y aleaciones, documenta los parámetros que funcionen y compáralos entre ofertas. Valora contratos de servicio que aseguren repuestos críticos en plazos razonables. La soldadura láser abre puertas a ciclos más ágiles y acabados limpios, pero su verdadero valor emerge cuando el equipo, el proceso y el entorno están alineados con tus metas de producción. Con esta guía y tu criterio, estás listo para avanzar con confianza.