Erkundung von Möglichkeiten in der Lebensmittelverpackungsindustrie

Lebensmittelverpackung ist weit mehr als Hülle: Sie verbindet Produktschutz, Hygiene, Logistik, Information und zunehmend auch digitale Services. Dieser Artikel ordnet das Thema ein, zeigt Entwicklungen auf und begleitet Sie von Grundlagen bis zur beruflichen Praxis. Gliederung:

– Relevanz und Funktionen im System Lebensmittel

– Materialinnovationen und ökologische Bewertung

– Recht, Sicherheit und Qualitätssicherung

– Wirtschaft, Berufsbilder und Qualifikationen

– Zukunft, Strategien und ein praxisnaher Ausblick

Relevanz und Systemblick: Warum Verpackung zählt

Die Bedeutung von Lebensmittelverpackungen reicht von der Haltbarkeitsverlängerung bis zur Reduktion von Lebensmittelverlusten entlang der Lieferkette. Verpackungen schützen vor Sauerstoff, Licht, Feuchte und mikrobieller Kontamination; sie bündeln Einheiten für Transport und Handel; sie informieren über Zutaten, Allergene, Mindesthaltbarkeitsdatum und korrekte Lagerung. Unter realen Marktbedingungen kann eine optimal ausgelegte Barriere die Verderbnisrate spürbar senken, was ökologisch oft stärker ins Gewicht fällt als das Material selbst. So lässt sich die Klimabilanz verbessern, weil weniger Energie, Wasser und Fläche in weggeworfenen Lebensmitteln verpufft.

Wirtschaftlich ist Verpackung ein Schlüsselfaktor: Sie stabilisiert Lieferketten, ermöglicht Preispunkte und differenziert Produkte im Regal. Gleichzeitig erwarten Verbraucher heute leichte, recyclingfähige, möglichst ressourcenschonende Lösungen. Daraus entsteht ein Spannungsfeld, in dem Entwickler Abwägungen treffen müssen:

– Produktschutz versus Materialeinsatz

– Haltbarkeit versus Einfachheit im Recycling

– Kundenerlebnis versus Standardisierung für Effizienz

Auch logistisch ist Verpackung ein stiller Leistungsträger: Stapelfähigkeit, Palettenauslastung, Transportschutz und Temperaturführung beeinflussen Verluste im Handel. Digitale Markierungen oder Chargencodes erleichtern Rückverfolgbarkeit und Qualitätssicherung. Verpackung wird damit zu einem Systembaustein, der Landwirtschaft, Verarbeitung, Distribution und Konsum zusammenhält. Wer die Gesamtkosten und -wirkungen betrachtet (Total Cost of Ownership und Lebenszykluswirkungen), erkennt schnell: Eine klug gestaltete Verpackung ist kein Beiwerk, sondern eine Investition in Qualität, Effizienz und Nachhaltigkeit.

Materialien im Vergleich: Pfad zu mehr Kreislauf und Performance

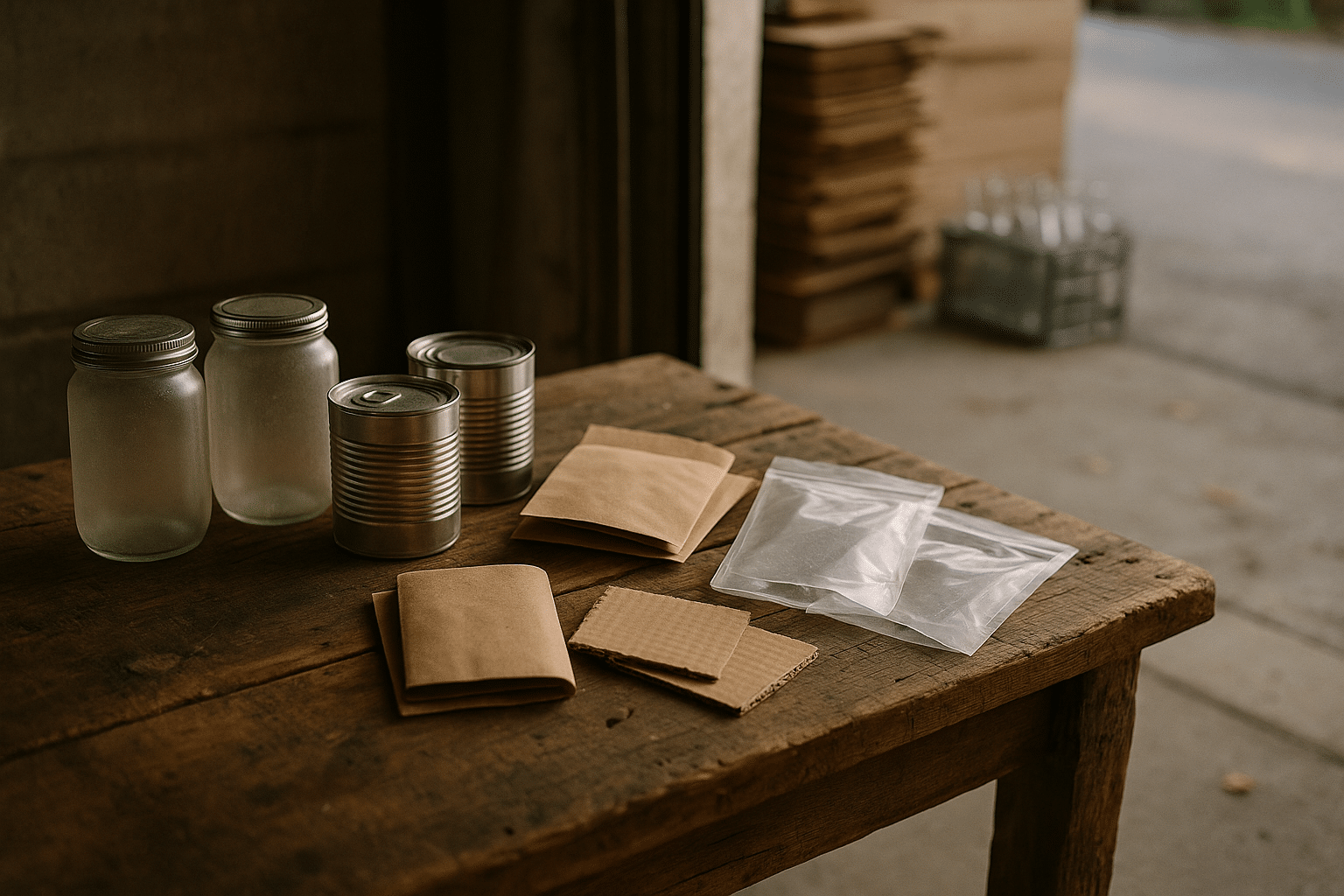

Innovationen bei Lebensmittelverpackungsmaterialien entstehen dort, wo Barriereleistung, Prozessfähigkeit und Kreislauffähigkeit zusammenkommen. Papier und Karton punkten mit nachwachsenden Fasern und hoher Recyclinginfrastruktur, benötigen für fetthaltige oder feuchte Produkte jedoch oft Beschichtungen. Glas ist inert und gut wiederverwendbar, ist aber schwer und energieintensiv in Herstellung und Transport. Metalle wie Stahl und Aluminium bieten robuste Barrieren und etablierte Sammel- und Recyclingsysteme. Kunststoffe sind leicht, formbar und funktional, stehen aber unter Druck, weil Littering und unzureichende Sortierung Recyclingquoten begrenzen.

Der Trend geht zu Monomaterial-Lösungen, die Sortierung und Wiederverwertung erleichtern. Dünnere Folien, optimierte Siegelschichten und lösbare Barrieren senken Materialeinsatz ohne Qualitätsverlust. Rezyklate aus mechanischem oder chemischem Recycling gewinnen an Relevanz, besonders dort, wo Kontakt mit Lebensmitteln nachweislich sicher ist. Biobasierte Polymere und biologisch abbaubare Werkstoffe adressieren spezifische Anwendungen, beispielsweise dort, wo organisch verschmutzte Verpackungen schwer recycelbar sind. Entscheidend bleibt die Systemfrage: Für Hochbarriere-Anwendungen kann ein technischer Kunststoff ökologisch sinnvoll sein, wenn dadurch Verderb deutlich sinkt.

Eine ausgewogene Materialwahl stützt sich auf Lebenszyklusanalysen, die Rohstoff, Herstellung, Transport, Nutzungsphase, Sortierung und End-of-Life einbeziehen. Beispiele aus der Praxis:

– Faserverbunde mit dünner Barriere für trockene Waren

– Leichtglas mit Mehrwegpotenzial für regionale Kreisläufe

– Monomaterial-Beutel mit verbesserter Sauerstoffbarriere für Snacks

– Formteile aus recycelten Fasern für Obst und Gemüse

Neben Ökologie zählt die Prozesskompatibilität: Maschinengängigkeit, Taktzeiten, Dichtheit, Wärmebeständigkeit, Druckbild und Haptik beeinflussen Ausschuss und Gesamtanlageneffektivität. Wer Material, Produkt und Prozess als Einheit denkt, senkt Risiken und erschließt Qualitätsspielräume – vom Labormuster bis zur Serienproduktion.

Recht und Sicherheit: Anforderungen, Prüfungen, Verantwortung

Regulatorische und sicherheitsrelevante Aspekte stecken den Rahmen für Materialien, Druckfarben, Klebstoffe und Maschinenprozesse ab. In vielen Märkten gelten strenge Vorgaben für Lebensmittelkontaktmaterialien, Migrationsgrenzwerte, gute Herstellungspraxis und Rückverfolgbarkeit. Unternehmen müssen dokumentieren, dass eingesetzte Stoffe geeignet sind, und mittels Prüfplänen belegen, dass Produkte bei bestimmungsgemäßem Gebrauch sicher bleiben. Dazu gehören Gesamt- und spezifische Migrationstests, sensorische Prüfungen, Alterungsstudien und Eignungsnachweise für Kontaktbedingungen (Zeit, Temperatur, Lebensmitteltyp).

Qualitätsmanagementsysteme verknüpfen Risikobewertung, Lieferantenfreigabe, Wareneingangskontrolle, Inprozessprüfungen und Freigaben. Praxisnahe Bausteine:

– Gefahrenanalyse entlang der Linie (von Druck bis Abpackung)

– Hygienekonzepte und Reinigungsläufe für sensible Bereiche

– Freigabe von Rezyklaten nur mit dokumentierter Eignung

– Krisenpläne und schnelle Rückrufprozesse durch klare Chargenführung

Transparenz wächst zudem durch digitale Rückverfolgbarkeit. Seriencodes und chargenbezogene Daten unterstützen Auditierbarkeit, vereinfachen Reklamationsmanagement und stärken Vertrauen. Für Nachhaltigkeitsangaben gilt: Sie müssen belegbar, eindeutig und nicht-irreführend sein. Begriffe wie „kompostierbar“ oder „recycelbar“ sollten nur verwendet werden, wenn Infrastruktur und Bedingungen real vorhanden sind. So entstehen verlässliche Erwartungen, die Rechtssicherheit für Anbieter und Orientierung für Verbraucher schaffen.

Zusammengefasst: Sicherheit ist kein Einzeltest, sondern ein System aus Normen, Laboren, Dokumenten und gelebter Praxis. Wer früh im Entwicklungsprozess regulatorische Leitplanken berücksichtigt, vermeidet teure Iterationen und erhöht Marktreife.

Berufspraxis und Wirtschaft: Profile, Skills, Chancen

Karrieremöglichkeiten in der Lebensmittelverpackungsindustrie and Die Zukunft der Lebensmittelverpackung eröffnen ein breites Spektrum von Forschung bis Produktion. Gesucht werden Menschen, die Technik, Nachhaltigkeit und Wirtschaft zusammendenken. Typische Rollen reichen vom Verpackungsingenieur über Materialwissenschaft, Druck- und Veredelungstechnik, Qualitätssicherung und Regulatory Affairs bis hin zu Prozessautomatisierung und Datenanalyse. Auch Schnittstellenfunktionen gewinnen an Gewicht: Lifecycle-Analysten, Einkauf mit Materialexpertise, Nachhaltigkeitsmanager und Customer Experience Designer.

Gefragte Kompetenzen sind unter anderem:

– Werkstoffkunde (Fasern, Glas, Metalle, Kunststoffe, Barrieren)

– Lebenszyklusbewertung und Ökobilanzierung

– Normen- und Rechtsverständnis für Kontaktmaterialien

– CAD, Prototyping, Prüfmethoden, Statistik

– Prozess- und Automatisierungswissen, Lean-Methoden

– Kommunikation und Storytelling für klare Nachhaltigkeitsaussagen

Auf dem Arbeitsmarkt wirken mehrere Treiber: Investitionen in Kreislaufwirtschaft, neue Sammel- und Sortierstandards, Digitalisierung der Lieferkette und wachsende Anforderungen an Transparenz. Für Unternehmen resultieren daraus strategische Aufgaben – vom Redesign der Portfolioverpackungen bis zur Einführung von Rezyklatquoten und Mehrwegpiloten. Start-ups besetzen Nischen mit Material- oder Digitalinnovationen, etablierte Hersteller skalieren Prozesse und Qualität. Für Einsteiger bieten duale Studiengänge, technische Schulen, Trainee-Programme und Laborpraktika valide Wege in die Praxis. Fortgeschrittene entwickeln sich in Richtung Projektleitung, Werksleitung oder Strategie.

Ökonomisch ist das Feld resilient, weil Nahrungsmittel ein Grundbedarf sind. Wer messbar Qualität steigert, Ausschuss senkt und regulatorisch sattelfest agiert, liefert unmittelbaren Mehrwert. Gerade an der Schnittstelle von Material, Maschine und Markt entstehen Profile, die in Unternehmen, Beratungen und Prüflaboren geschätzt werden.

Ausblick und Handlungsleitfaden: Von heute zu morgen

Lebensmittelverpackungen, als entscheidendes Bindeglied zwischen Produktion und Konsum, befinden sich in einem tiefgreifenden Wandel. Angetrieben von klaren Nachhaltigkeitszielen, steigenden Verbraucheransprüchen und digitalen Werkzeugen verschiebt sich der Fokus von der Einzellösung zum Systemdesign. Zukunftsfähige Portfolios folgen Gestaltungsprinzipien wie Design for Recycling, Materialreduktion, modulare Barrieren und saubere Trennbarkeit. Digitale Markierungen können Sortierung und Rückverfolgbarkeit verbessern, während Lebenszyklusdaten Entscheidungen faktenbasiert machen. Mehrwegmodelle und regionale Kreisläufe gewinnen dort, wo Logistikstrahlen kurz und Bruchrisiken beherrschbar sind.

Ein praxisnaher Leitfaden für Unternehmen:

– Zielbild klären: Produktschutz, Markterwartung, Kreislaufziele priorisieren

– Datenbasis schaffen: Materialbilanzen, CO2 und Verlustquoten erfassen

– Schnelltests fahren: Laborscreenings zu Barriere, Dichtheit, Migration

– Skalierung planen: Maschinengängigkeit, Qualität, Lieferketten absichern

– Klar kommunizieren: verständliche, belegbare Nachhaltigkeitsaussagen

Für Forschung und Entwicklung lohnt der Blick auf hybride Ansätze: Faserbasierte Lösungen mit dünnen funktionellen Schichten, Hochbarriere-Monomaterialien, sichere Rezyklate und Beschichtungen, die sich in Standardprozessen verarbeiten lassen. Gleichzeitig sollte die Branche Rebound-Effekte vermeiden: Eine nominal „grüne“ Lösung nützt wenig, wenn sie zu höherem Ausschuss führt oder den Produktschutz verschlechtert. Erfolgreich sind Konzepte, die technische Stabilität, Verbraucherakzeptanz und Kreislauffähigkeit vereinen.

Fazit: Wer Verpackungen als Systemaufgabe versteht, gewinnt Handlungssicherheit. Kleine, messbare Schritte – etwa Materialreduktion, verbesserte Trennbarkeit und saubere Datenflüsse – schaffen Tempo ohne Qualitätsrisiko. So entsteht ein zukunftsfähiger Kurs, der Wirtschaftlichkeit, Produktsicherheit und Umweltziele konstruktiv verbindet.