Guida all’acquisto di una macchina per saldatura laser: informazioni essenziali prima dell’acquisto

Fondamenti: definizione, principi e struttura della guida

Per orientarsi tra tecnicismi e sigle, iniziamo dall’ossatura della guida, così sai sempre dove posare lo sguardo: – Definizioni e principi di funzionamento – Applicazioni e impatti sulla produttività – Rischi e ostacoli tipici nell’acquisto – Budget e gestione dei costi – Scelte consapevoli e passi successivi. Questo schema ti aiuta a leggere con metodo e a collegare ogni decisione d’acquisto a un requisito operativo concreto.

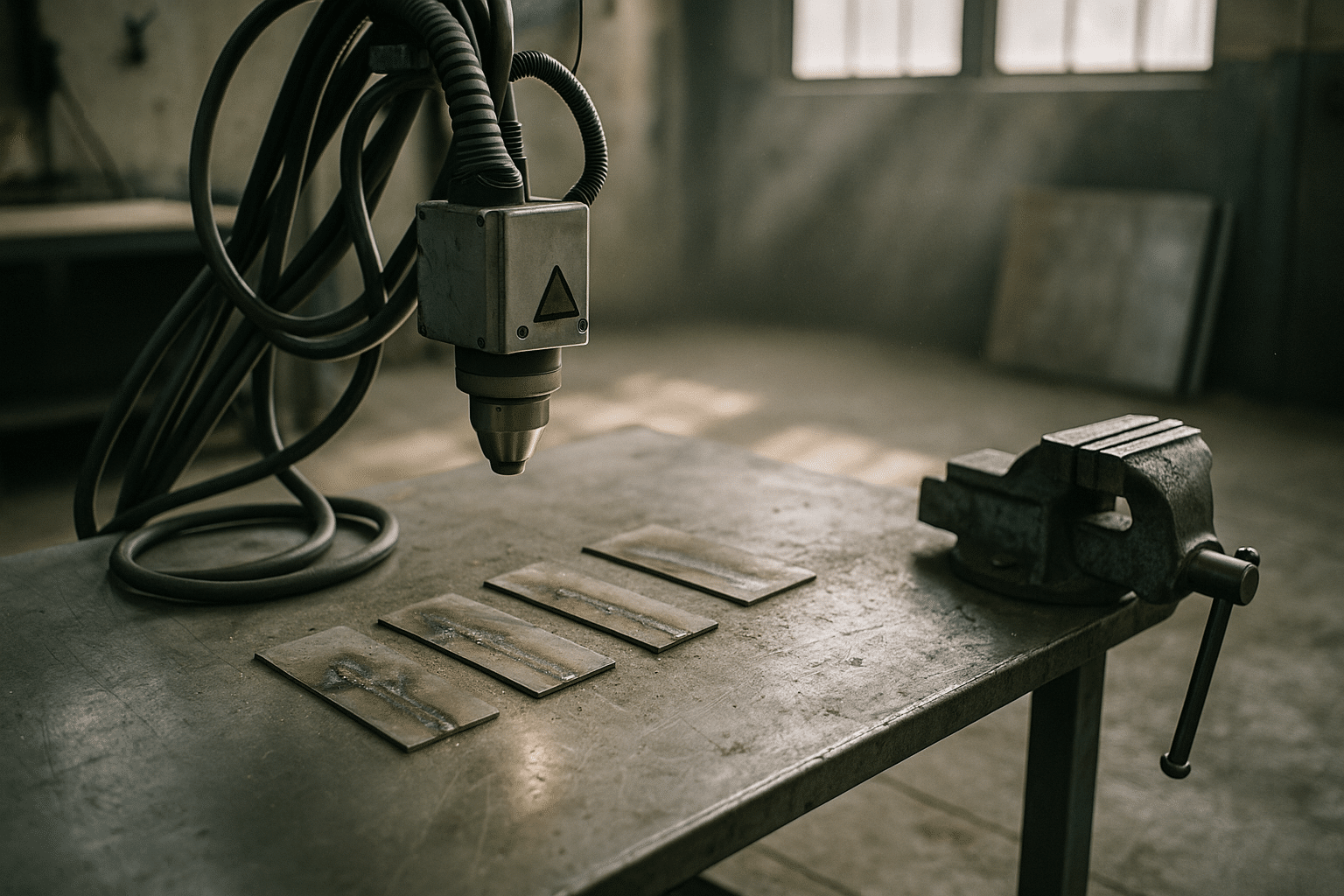

Cos’è una macchina per saldatura laser? La domanda è centrale e infatti la formula chiave è: Cos’è una macchina per saldatura laser. In sostanza, si tratta di un sistema che concentra energia luminosa su un’area ristretta per fondere e unire metalli o termoplastici con elevata precisione. I principali blocchi funzionali sono la sorgente (spesso a fibra), il sistema di trasporto del raggio, l’ottica di focalizzazione, la testa di saldatura con eventuale scanner, il controllo di processo e i sottosistemi di sicurezza. Il fascio, tipicamente attorno a 1 µm per i laser in fibra, consente un’interazione efficace con acciai, leghe di alluminio, rame e nichel, a seconda della finitura superficiale, dello spessore e dei parametri impostati.

Due sono i regimi fondamentali: conduzione (calore diffuso con penetrazione modesta, utile per lamiere sottili e finitura estetica) e keyhole (un capillare di vapore che permette profondità maggiori, adatta a spessori più consistenti). Tra i parametri che determinano la qualità della saldatura troviamo potenza media e di picco, qualità del fascio (M²), dimensione del punto focale, velocità di scansione/avanzamento, tipo e portata del gas di protezione (argon, azoto o elio) e preparazione del giunto. In confronto ai processi MIG/MAG o TIG, il laser concentra l’energia riducendo la zona termicamente alterata, contenendo deformazioni e rifiniture successive. Va considerata con attenzione la sicurezza: i laser sono classificati (EN 60825) e richiedono occhiali filtranti, barriere, interlock e procedure documentate. Questa base concettuale ti permetterà di leggere il resto della guida con occhio critico e pratico.

Applicazioni in Italia: qualità, velocità e integrazione

La spinta verso lavorazioni più precise, ripetibili e pulite sta accelerando l’adozione del laser in officine, reparti di prototipazione e linee di assemblaggio. Le macchine a fibra hanno migliorato l’efficienza energetica e la compatibilità con robot e sistemi di visione, abilitando percorsi complessi e tracce fini su materiali sensibili al calore. Le macchine per saldatura laser stanno diventando strumenti essenziali in molte industrie italiane, dalla meccanica alla produzione industriale. Tutta la filiera che comprende fornitori di componenti, integratori e realtà manifatturiere beneficia di un controllo superiore del cordone, con minori rilavorazioni e tempi ciclo più stabili.

Tra i settori in cui l’impatto è tangibile: – Meccanica di precisione: supporti, staffe, microcomponenti con distorsioni contenute. – Automotive: saldature strette per batterie, scambiatori, staffaggi, sottoassieme di carrozzeria. – Elettromedicale e utensileria: giunti puliti, ripetibili e tracciabili, spesso con requisiti documentali rigorosi. – Gioielleria e occhialeria: riparazioni localizzate e giunti estetici su metalli preziosi o leghe sottili. La velocità lineare può superare decine di mm/s con parametri corretti, ma più della velocità assoluta conta la stabilità del processo e la riduzione degli scarti.

Integrare il laser significa anche considerare il flusso: sistemi di posizionamento, maschere, controllo qualità in linea (telecamere, sensori di plasma ottico o pirometria) e tracciabilità digitale. Un esempio pratico: un’azienda che salda lamiere da 1–2 mm può passare da tre passate TIG a una singola passata laser, riducendo calore immesso e tempi di finitura; in parallelo, il layout di produzione può essere compattato, con minore movimentazione del pezzo. In ambito prototipale, la programmabilità rapida facilita iterazioni frequenti, utile quando la geometria evolve. L’adozione non è solo “potenza e velocità”: è una trasformazione di processo che valorizza la qualità intrinseca del giunto e l’armonizzazione con la metrologia, prerogativa chiave per consegne affidabili.

Ostacoli reali nel percorso d’acquisto

Quando si entra nel vivo della scelta, emergono inevitabilmente Le principali difficoltà durante l’acquisto: specifiche eterogenee, linguaggio tecnico, preventivi non perfettamente comparabili. Una delle criticità più frequenti è confondere potenza nominale e potenza utile al giunto: la qualità del fascio, la dimensione del punto e l’ottimizzazione del percorso incidono quanto i watt dichiarati. Altra area grigia riguarda i materiali “difficili”: rame lucidato, alluminio ad alta conducibilità, leghe riflettenti possono richiedere settaggi, sorgenti impulsate o ottiche dedicate.

Altro nodo è l’integrazione: – Raffreddamento a liquido e dimensionamento del chiller. – Estrazione fumi e gestione particolato, in conformità a norme ambientali. – Interfaccia con robot, tavole XY, scanner galvanometrici e sistemi MES. Ogni elemento ha impatti su tempi di attrezzaggio, ergonomia e sicurezza. La sicurezza laser non è negoziabile: cabine chiuse, interlock funzionanti, occhiali certificati e procedure di addestramento sono investimenti necessari, non optional.

La comparazione tra fornitori può risultare complessa per differenze su accessori inclusi (ugelli, lenti di protezione, sensori), software di programmazione, campionature e formazione. Consigli operativi: chiedi prove su campioni reali, con lotti che rappresentino le tue variabilità; pretendi report dei parametri usati e immagini macro del cordone; verifica la documentazione di conformità e i piani di manutenzione; testa la curva d’apprendimento del software con il tuo team. Infine, valuta la robustezza del service: tempi di risposta, disponibilità ricambi e canali di supporto. Ridurre l’incertezza qui significa accelerare il ramp-up e limitare i fermi macchina nelle prime settimane, quando il processo deve ancora stabilizzarsi.

Budget e costi operativi

Pianificare in modo lucido è decisivo: l’investimento iniziale è solo una parte del quadro complessivo. Budget e costi operativi. Per stimare il costo per giunto occorre considerare energia, gas di protezione, consumabili, manutenzione e tempo macchina. L’energia incide in funzione della potenza erogata e del duty cycle; le sorgenti a fibra sono generalmente efficienti, ma l’assorbimento dipende dalla riflettività del materiale e dalla messa a fuoco. Il gas (argon, azoto o miscele) protegge il bagno di fusione: la portata varia con l’ugello e la velocità; anche una lieve variazione può influenzare ossidazione e colorazione del cordone, con effetti sul post-processing.

Consumabili tipici sono ugelli, lenti protettive e finestrini ottici: la loro vita utile dipende dalla pulizia dell’aria, dallo spruzzo e dalla qualità del set-up. Un chiller adeguato preserva la stabilità termica, mentre estrattori e filtri mantengono l’ambiente salubre e riducono depositi sulle ottiche. Nella manutenzione programmata rientrano controlli di allineamento, sostituzione filtri, pulizia ottiche e tarature periodiche dei sistemi di sicurezza. Suggerimento pratico: registra i parametri di processo e gli eventi di manutenzione per correlare deviazioni di qualità a componenti usurati, così da intervenire prima che la qualità scivoli.

Per un calcolo orientativo del costo a giunto, costruisci una scheda semplice: – Energia: kWh per ciclo x costo kWh. – Gas: litri per ciclo x costo per litro. – Consumabili: costo medio per ciclo, basato su vita utile. – Manodopera: tempo di set-up e ciclo. – Ammortamento: costo macchina e accessori su ore annue realistiche. Questa scomposizione non mira a previsioni perfette, ma a fornire una base comparabile tra diverse opzioni. Ricorda anche i costi indiretti: formazione iniziale, sviluppo parametri, fermo per campionature. Una pianificazione trasparente aiuta a evitare sorprese e a difendere il budget in sede di revisione investimenti.

Conclusioni e prossimi passi

Arrivati al dunque, la selezione richiede metodo e allineamento con obiettivi misurabili. Criteri per scegliere la macchina giusta significa tradurre le esigenze di produzione in specifiche tecniche concrete: materiali, spessori, geometrie, qualità del cordone, estetica richiesta, velocità e tracciabilità. Parti dalla matrice delle applicazioni reali: quali giunti sono più critici? Che range di tolleranze accetti? Quanto è variabile il mix prodotti? Queste risposte indirizzano la potenza utile, l’ottica, l’eventuale scanner, la necessità di robot o tavole multi-asse e il livello di automazione desiderato.

Per ridurre il rischio, costruisci un percorso in tre tappe: – Prove su campioni e pre-serie, con report fotografici e parametri completi. – Valutazione TCO: costo totale di possesso a 3–5 anni, includendo service e consumabili. – Piano di sicurezza e formazione, con responsabilità chiare e monitoraggio. Inserisci KPI realistici come tasso di primo passaggio, tempo di cambio produzione, stabilità dimensionale e scarti. Solo così puoi misurare l’impatto del laser sul tuo flusso reale, non su un banco prova ideale.

In sintesi, il laser non è una “scorciatoia” ma un abilitatore di qualità e ripetibilità quando integrato con competenza. Per officine e reparti italiani che puntano a ridurre rilavorazioni e migliorare l’estetica del giunto, la combinazione di prove strutturate, analisi dei costi e formazione mirata fornisce basi solide. Se oggi stai valutando l’investimento, definisci un perimetro chiaro di applicazioni, pretendi campioni significativi e costruisci una roadmap d’introduzione: passo dopo passo, trasformerai la tecnologia in capacità produttiva, con ricadute concrete sulla competitività e sulla serenità operativa del tuo team.